Newsroom

Torna alla Newsroom

Dalla plastica RAEE , un esempio concreto di economia circolare

di ROBERTA MARCAZZAN24-05-2021

Il sistema industriale delle economie circolari è il protagonista delle sfide della transizione ecologica. I rifiuti non devono essere considerati una minaccia perché, se destinati a filiere virtuose, rappresentano una preziosa risorsa.

Questo sistema virtuoso si può applicare alle plastiche che STENA RECYCLING ricava dai RAEE, come ci racconta Giuseppe Piardi CEO della branch italiana della multinazionale svedese.

Nell’impianto che sorgerà ad Angiari (VR), tecnologie evolute e un processo interamente meccanico e a basso impianto ambientale, trasformeranno le plastiche decadenti dai processi di trattamento dei RAEE in nuovi materiali, creando nuovo valore. Tutto comincia dall’impegno dei consumatori che devono facilitare una corretta raccolta. I RAEE (rifiuti di apparecchiature elettriche ed elettroniche) contengono al loro interno metalli ferrosi e non (anche preziosi in alcune apparecchiature) ma la percentuale di plastica può arrivare fino al 30% per i piccoli elettrodomestici.

Per il ferro, l’alluminio e il rame l’economia circolare funziona già da anni e permette di recuperare tutto, trasformandolo in materia prima per le acciaierie e per le fonderie sul territorio nazionale.

La sfida sulle plastiche da RAEE è ancora aperta:

È possibile ricavare polimeri riutilizzabili in nuovi cicli produttivi e allo stesso tempo intercettare le sostanze che per legge devono essere inviate a smaltimento (i composti ritardanti di fiamma a base di bromo)?

Il settore automotive e dei produttori di AEE è interessato ad integrare nei propri prodotti componenti che contengono polimeri rigenerati per rendere la sostenibilità una pratica reale?

Quali sono le proprietà fisiche e chimiche che i prodotti finali devono garantire per poter essere presi in considerazione come alternative ai polimeri vergine?

È stato questo il tema dello “STENA TALK” che ha fatto incontrare i principali produttori di AEE e di auto, tra i più grandi utilizzatori di polimeri.

STENA RECYCLING, nel presentare le tecnologie impiegate nel nuovo impianto ha anche voluto presentare i risultati del lavoro di caratterizzazione svolto insieme a SIGIT, azienda del gruppo SOAG, che all’interno dei propri laboratori ha testato i polimeri prodotti dall’impianto gemello installato in Svezia ad Halmstad. I risultati hanno dimostrato che i polimeri rigenerati, ottenuti dal trattamento della plastica RAEE (PS, ABS e PP), possono essere utilizzati sia nei settori automotive che per nuove apparecchiature elettriche ed elettroniche in quanto hanno performance adeguate all’impiego in molti prodotti già in produzione oggi.

Condotto da Dario Donato, giornalista TGCOM24 per l’economia, allo STENA TALK del 20 aprile, “FARE ECONOMIE CIRCOLARI” sono intervenuti: Giuseppe Piardi CEO di STENA RECYCLING che ha promosso l’incontro, Sergio Giardino Chief of R&D departments di SOAG EUROPE SA – Sigit Oman Automotive Group, Roberta Bernasconi per APPLIA Italia e Federico Magalini CEO di SOFIES.

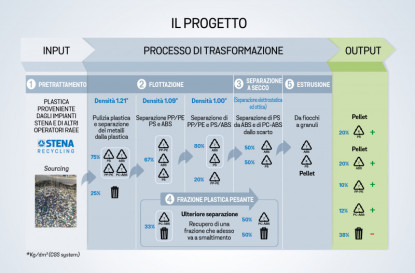

Importanti esperienze internazionali tutte insieme per parlare di economie circolari. La tecnologia del nuovo impianto di STENA permetterà di replicare in Italia un trattamento di selezione delle plastiche presente solo in pochi impianti europei; l’idea alla base è la combinazione di una separazione ad umido per densità e una separazione a secco per arrivare alla fine all’estrusione dei pellet. In questo modo sarà possibile intercettare e mandare a corretto smaltimento le frazioni che contengono i bromurati, composti vietati nei nuovi prodotti, e recuperare oltre il 65% di plastica.

I numeri del progetto STENA: • 20 mio di investimento • 80 nuovi posti di lavoro • 80.000 ton plastica trattate • 55.000 ton di CO2 risparmiata • 40.000 ton di nuovo prodotto

Oggi più che mai serve stimolare l’utilizzo di plastica preveniente da riciclo anche attraverso un design dei prodotti ottimizzato per il loro impiego. Solo così è possibile creare filiere in grado di assorbire il materiale ricavato dai rifiuti, una volta che le caratteristiche ne garantiscono il potenziale impiego. L’aumento della domanda a valle agisce poi da ulteriore stimolo per lo sviluppo di processi sempre più efficaci e crea un incentivo virtuoso per la raccolta dei rifiuti, quali i RAEE, dai quali possono essere ottenuti i polimeri che alimenteranno nuovi cicli produttivi. Nel talk si è anche discusso di come i materiali ottenuti da processi di riciclo hanno già applicazioni nel settore automotive e delle AEE e per quali componenti è possibile l’utilizzo di polimeri rigenerati.

Ecco quindi quali sono le raccomandazioni per questo esempio concreto di circolarità virtuosa:

1. Aumentare le quantità di plastica RAEE che raggiungono impianti di riciclaggio appartenenti a filiere virtuose.

2. Adottare e implementare obiettivi di utilizzo di materiale post consumo per aumentare la domanda di riciclati

3. Creare dialogo tra produttori e riciclatori per valutare come la scelta dei polimeri e additivi influenza la riciclabilità della plastica.

4. Sviluppare metodi innovativi di selezione e riciclaggio per recuperare una quota maggiore di plastica, permettendo per esempio il recupero di polimeri PC-ABS, PA o PBT.

5. Cercare partnership durature con i produttori per ottimizzare il design per e dal riciclaggio, diffondendo la consapevolezza che si può creare concretamente valore se c’è conoscenza approfondita di questi materiali.

Nell’impianto che sorgerà ad Angiari (VR), tecnologie evolute e un processo interamente meccanico e a basso impianto ambientale, trasformeranno le plastiche decadenti dai processi di trattamento dei RAEE in nuovi materiali, creando nuovo valore. Tutto comincia dall’impegno dei consumatori che devono facilitare una corretta raccolta. I RAEE (rifiuti di apparecchiature elettriche ed elettroniche) contengono al loro interno metalli ferrosi e non (anche preziosi in alcune apparecchiature) ma la percentuale di plastica può arrivare fino al 30% per i piccoli elettrodomestici.

Per il ferro, l’alluminio e il rame l’economia circolare funziona già da anni e permette di recuperare tutto, trasformandolo in materia prima per le acciaierie e per le fonderie sul territorio nazionale.

La sfida sulle plastiche da RAEE è ancora aperta:

È possibile ricavare polimeri riutilizzabili in nuovi cicli produttivi e allo stesso tempo intercettare le sostanze che per legge devono essere inviate a smaltimento (i composti ritardanti di fiamma a base di bromo)?

Il settore automotive e dei produttori di AEE è interessato ad integrare nei propri prodotti componenti che contengono polimeri rigenerati per rendere la sostenibilità una pratica reale?

Quali sono le proprietà fisiche e chimiche che i prodotti finali devono garantire per poter essere presi in considerazione come alternative ai polimeri vergine?

È stato questo il tema dello “STENA TALK” che ha fatto incontrare i principali produttori di AEE e di auto, tra i più grandi utilizzatori di polimeri.

STENA RECYCLING, nel presentare le tecnologie impiegate nel nuovo impianto ha anche voluto presentare i risultati del lavoro di caratterizzazione svolto insieme a SIGIT, azienda del gruppo SOAG, che all’interno dei propri laboratori ha testato i polimeri prodotti dall’impianto gemello installato in Svezia ad Halmstad. I risultati hanno dimostrato che i polimeri rigenerati, ottenuti dal trattamento della plastica RAEE (PS, ABS e PP), possono essere utilizzati sia nei settori automotive che per nuove apparecchiature elettriche ed elettroniche in quanto hanno performance adeguate all’impiego in molti prodotti già in produzione oggi.

Condotto da Dario Donato, giornalista TGCOM24 per l’economia, allo STENA TALK del 20 aprile, “FARE ECONOMIE CIRCOLARI” sono intervenuti: Giuseppe Piardi CEO di STENA RECYCLING che ha promosso l’incontro, Sergio Giardino Chief of R&D departments di SOAG EUROPE SA – Sigit Oman Automotive Group, Roberta Bernasconi per APPLIA Italia e Federico Magalini CEO di SOFIES.

Importanti esperienze internazionali tutte insieme per parlare di economie circolari. La tecnologia del nuovo impianto di STENA permetterà di replicare in Italia un trattamento di selezione delle plastiche presente solo in pochi impianti europei; l’idea alla base è la combinazione di una separazione ad umido per densità e una separazione a secco per arrivare alla fine all’estrusione dei pellet. In questo modo sarà possibile intercettare e mandare a corretto smaltimento le frazioni che contengono i bromurati, composti vietati nei nuovi prodotti, e recuperare oltre il 65% di plastica.

I numeri del progetto STENA: • 20 mio di investimento • 80 nuovi posti di lavoro • 80.000 ton plastica trattate • 55.000 ton di CO2 risparmiata • 40.000 ton di nuovo prodotto

Oggi più che mai serve stimolare l’utilizzo di plastica preveniente da riciclo anche attraverso un design dei prodotti ottimizzato per il loro impiego. Solo così è possibile creare filiere in grado di assorbire il materiale ricavato dai rifiuti, una volta che le caratteristiche ne garantiscono il potenziale impiego. L’aumento della domanda a valle agisce poi da ulteriore stimolo per lo sviluppo di processi sempre più efficaci e crea un incentivo virtuoso per la raccolta dei rifiuti, quali i RAEE, dai quali possono essere ottenuti i polimeri che alimenteranno nuovi cicli produttivi. Nel talk si è anche discusso di come i materiali ottenuti da processi di riciclo hanno già applicazioni nel settore automotive e delle AEE e per quali componenti è possibile l’utilizzo di polimeri rigenerati.

Ecco quindi quali sono le raccomandazioni per questo esempio concreto di circolarità virtuosa:

1. Aumentare le quantità di plastica RAEE che raggiungono impianti di riciclaggio appartenenti a filiere virtuose.

2. Adottare e implementare obiettivi di utilizzo di materiale post consumo per aumentare la domanda di riciclati

3. Creare dialogo tra produttori e riciclatori per valutare come la scelta dei polimeri e additivi influenza la riciclabilità della plastica.

4. Sviluppare metodi innovativi di selezione e riciclaggio per recuperare una quota maggiore di plastica, permettendo per esempio il recupero di polimeri PC-ABS, PA o PBT.

5. Cercare partnership durature con i produttori per ottimizzare il design per e dal riciclaggio, diffondendo la consapevolezza che si può creare concretamente valore se c’è conoscenza approfondita di questi materiali.

Scarica l'immagine